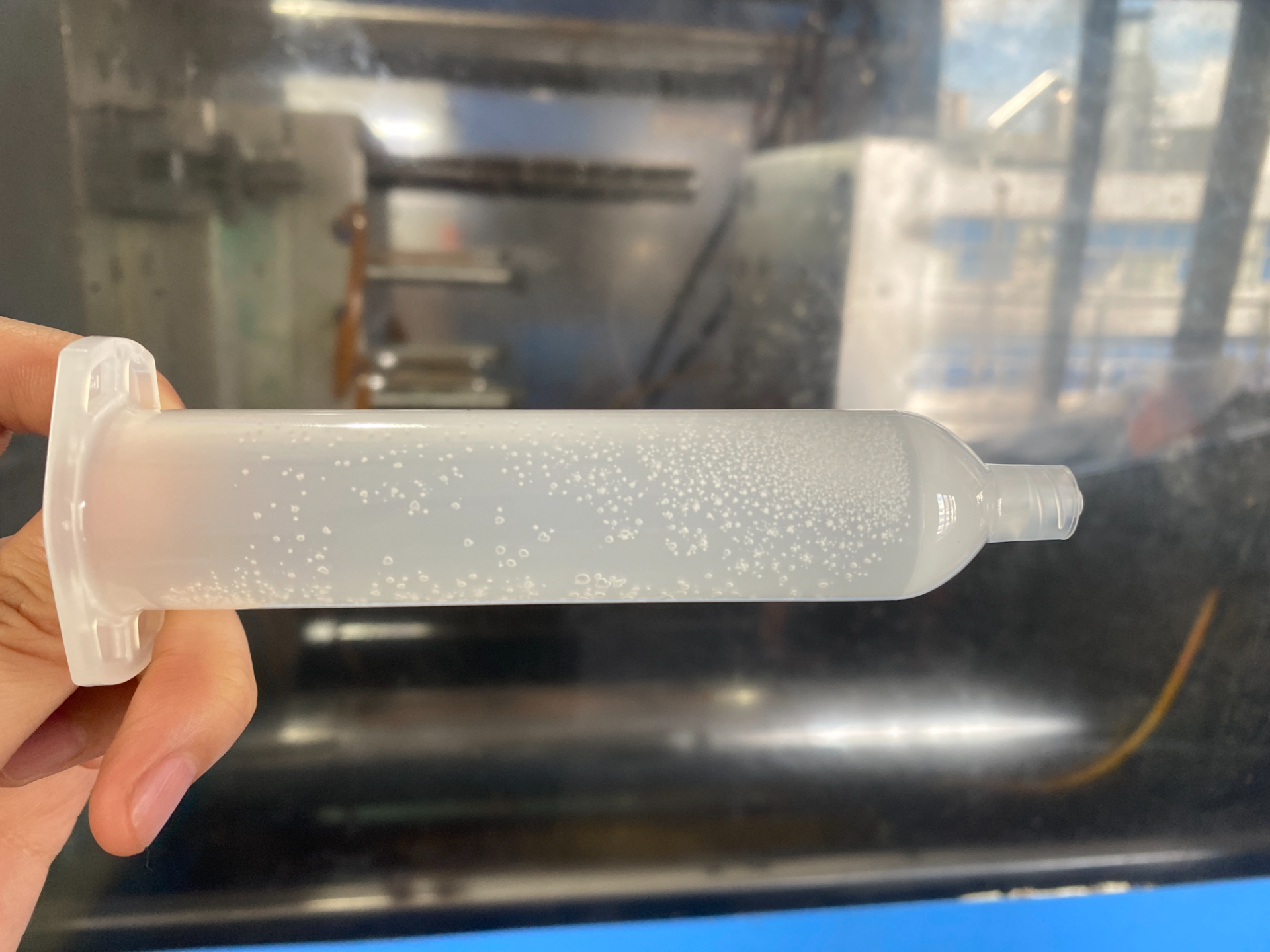

注塑模具中氣泡的產生是一個常見問題,其原因復雜多樣,主要包括塑料原料、注塑工藝、模具設計以及環境因素等多個方面。以下是對氣泡產生原因及相應解決方案的詳細分析:

氣泡產生原因

1.塑料原料問題:

原料未充分干燥,含有水分或其他揮發性物質。

原料中夾雜空氣。

不同種類的塑料具有不同的物理化學性質,某些塑料在注塑過程中容易產生氣泡。

2.注塑工藝問題:

注射速度過快,導致氣體無法及時排出。

螺桿下料口溫度過高,產生分解氣體。

儲料背壓偏低,空氣容易混入熔料。

注射保壓壓力及時間不足,熔料未能充分壓實。

3.模具設計問題:

模具排氣不良,氣體無法順暢排出。

模具溫度過低,熔料冷卻過快,氣體被包裹在內部。

模具澆口位置不當或截面太小,導致流道內氣體滯留。

模具內表面存在毛刺、溝槽等缺陷,影響熔料的流動和排氣。

4.環境因素:

注塑加工現場的溫度、濕度等環境條件可能影響氣泡的產生。

5.操作問題:

操作人員在注塑過程中可能存在不當操作,如急速卸料等,導致氣泡產生。

解決方案

1.優化原料處理:

確保原料充分干燥,去除水分和揮發性物質。

檢查原料質量,避免使用含有雜質的原料。

2.調整注塑工藝:

降低注射速度,使氣體有足夠時間排出。

調整螺桿下料口溫度,避免過高導致分解氣體產生。

增加儲料背壓,減少空氣混入熔料的可能性。

提高注射保壓壓力及時間,確保熔料充分壓實。。

3.改善模具設計:

優化模具排氣系統,確保氣體順暢排出。

提高模具溫度,使熔料冷卻速度適中。

調整模具澆口位置和截面大小,避免氣體滯留。

清理模具內表面缺陷,確保熔料流動順暢。

4.控制環境因素:

保持注塑加工現場的溫度、濕度等環境條件穩定。

5.規范操作流程:

對操作人員進行培訓,確保他們掌握正確的操作流程。

避免在注塑過程中進行急速卸料等不當操作。

綜上所述,通過綜合考慮塑料原料、注塑工藝、模具設計以及環境因素等多個方面,并采取相應的解決措施,可以有效地減少或消除注塑模具中的氣泡問題。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢