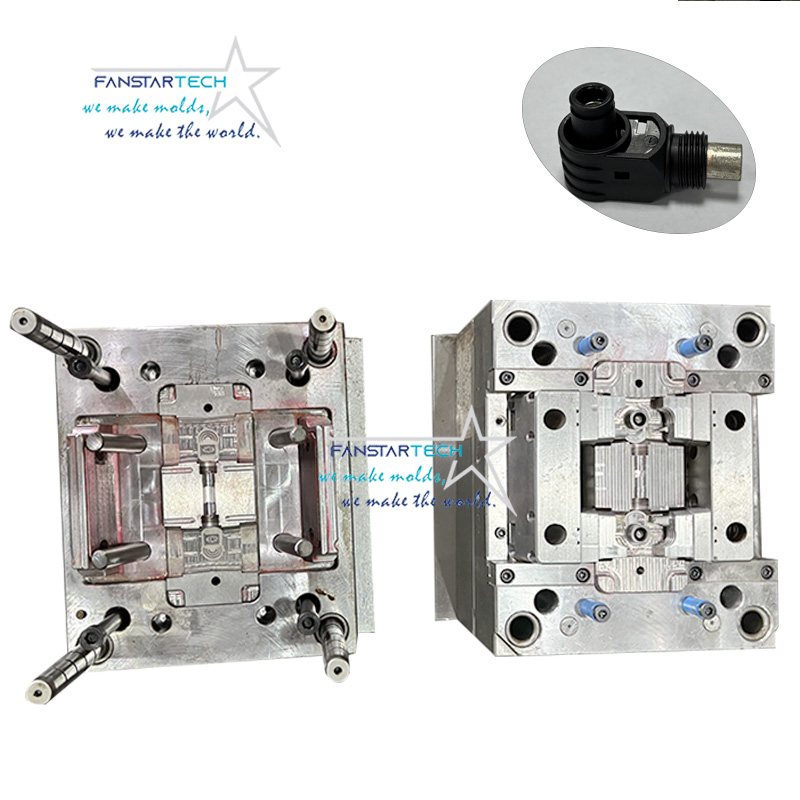

在新能源汽車、可穿戴醫(yī)療、5G通信等賽道上,新型塑料迭代速度前所未有。然而,當(dāng)企業(yè)把PA12、LCP、PPSU、PEEK等新材料注塑模具投入量產(chǎn)時(shí),卻頻頻遭遇四大痛點(diǎn):高溫翹曲、高玻纖磨損、尺寸漂移、周期長。范仕達(dá)新材料注塑模具,用一整套“材料級思維”重塑模具設(shè)計(jì)邏輯,從源頭解決這些難題。

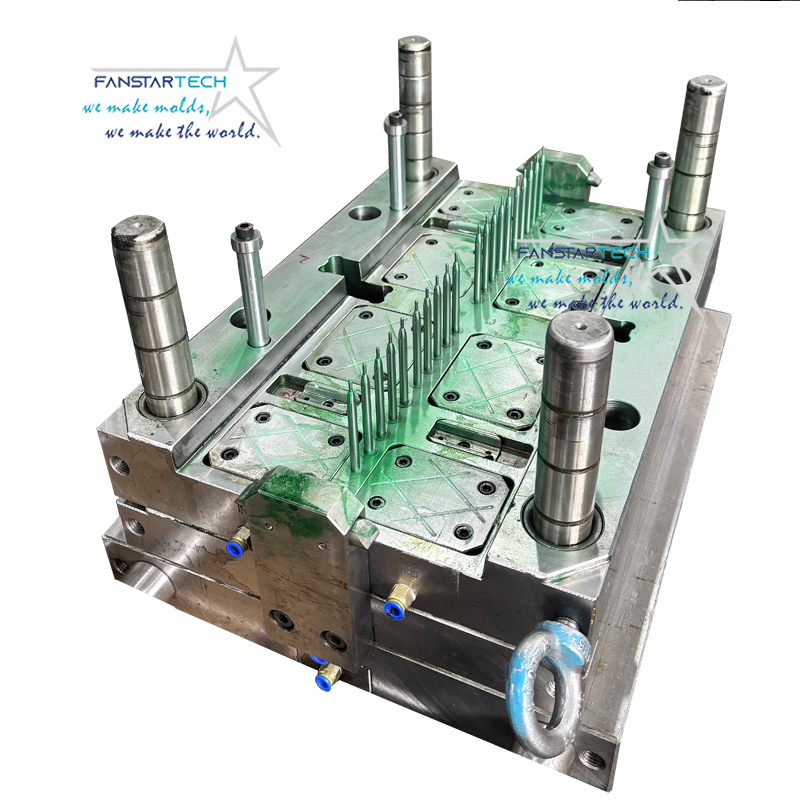

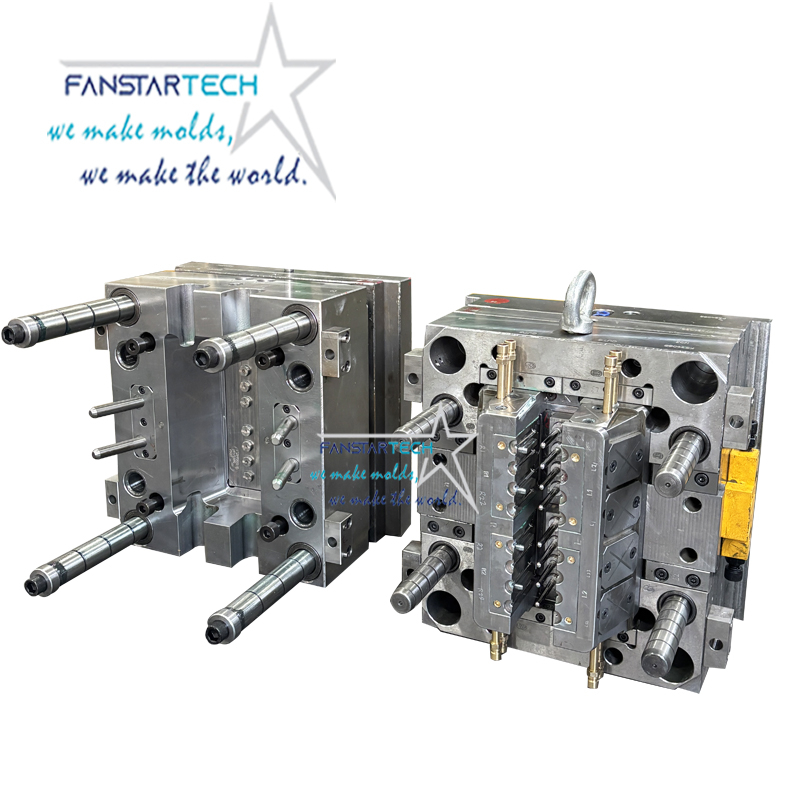

在注塑行業(yè),一套模具能否按時(shí)交付,往往卡在非標(biāo)模具配件加工環(huán)節(jié):尺寸特殊、材料稀缺、交期緊迫、良率不穩(wěn)……傳統(tǒng)外協(xié)“小作坊”模式,讓工程師每天都在救火。范仕達(dá)注塑模具廠家深耕行業(yè)18年,把非標(biāo)模具配件加工做成標(biāo)準(zhǔn)化流程,讓“急單”不再“急哭”。

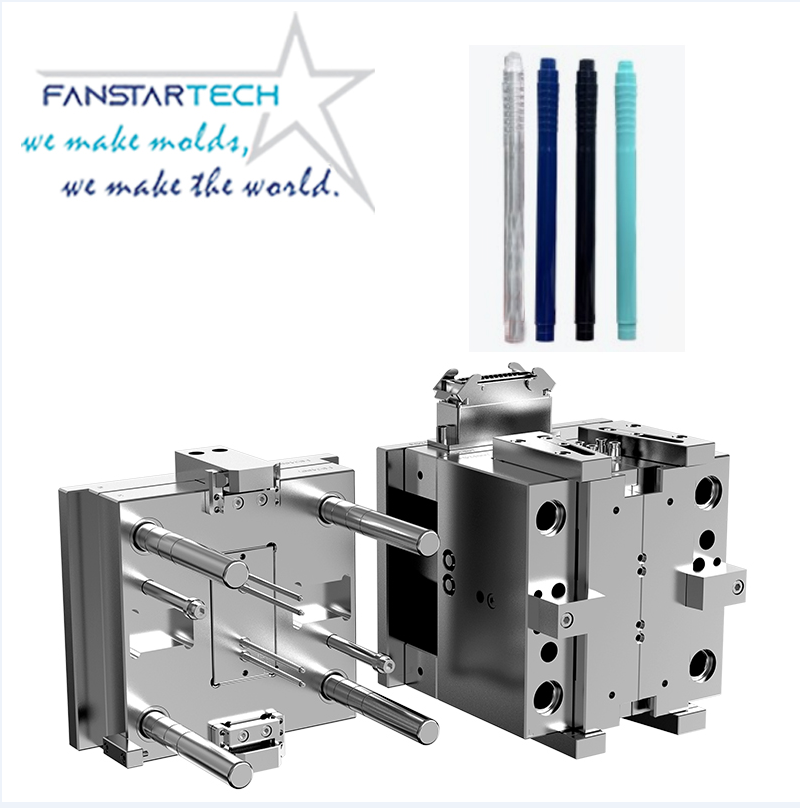

每天全球要使用45億支中性筆,卻鮮有人知道,順滑不漏墨的0.3mm筆尖、嚴(yán)絲合縫的筆帽、握感舒適的軟膠護(hù)套,全部取決于“中性筆模具及成品”的毫厘之差。范仕達(dá)注塑模具深耕18年,用“模具+注塑+裝配”一體化模式,把行業(yè)最痛的三大難題一次解決。

在文具市場高速迭代的今天,一支爆款中性筆往往意味著幾十萬甚至上百萬的訂單。但許多品牌方在尋找多腔筆模加工廠家時(shí),卻頻頻踩坑:溝通不到位導(dǎo)致模具需求錯位;模具設(shè)計(jì)看似合格卻無法量產(chǎn);好不容易開模,注塑成品卻出現(xiàn)飛邊、短射、變形。范仕達(dá)注塑模具深耕行業(yè)10年,以“讓每一套多腔筆模都能高效、穩(wěn)定、可復(fù)制”為使命,用三大硬核方案一次性解決上述痛點(diǎn),成為華南區(qū)備受信賴的多腔筆模加工廠家。

還在為找不到靠譜的注塑模具加工廠家而頭禿?90%的客戶在第一次合作時(shí)都踩過這三坑:溝通不到位、模具不能量產(chǎn)、成品質(zhì)量差。范仕達(dá)作為深耕15年的注塑模具加工廠家,用一套“痛點(diǎn)終結(jié)”體系,讓問題在圖紙階段就歸零。

在塑料制品競爭白熱化的今天,找一家真正懂痛點(diǎn)的注塑模具加工廠家,比打十場價(jià)格戰(zhàn)更有價(jià)值。交貨慢、精度差、修模反復(fù)、報(bào)價(jià)不透明——這些長期困擾采購與研發(fā)的頑疾,范仕達(dá)用15年一線經(jīng)驗(yàn)逐一拆解,讓“省心、省時(shí)、省錢”不再停留在口號。

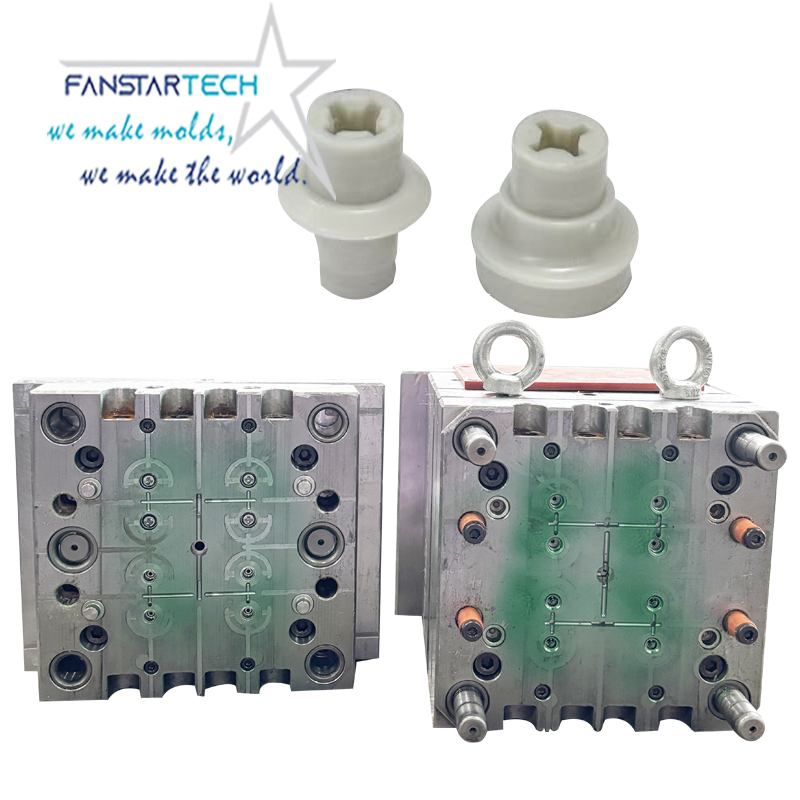

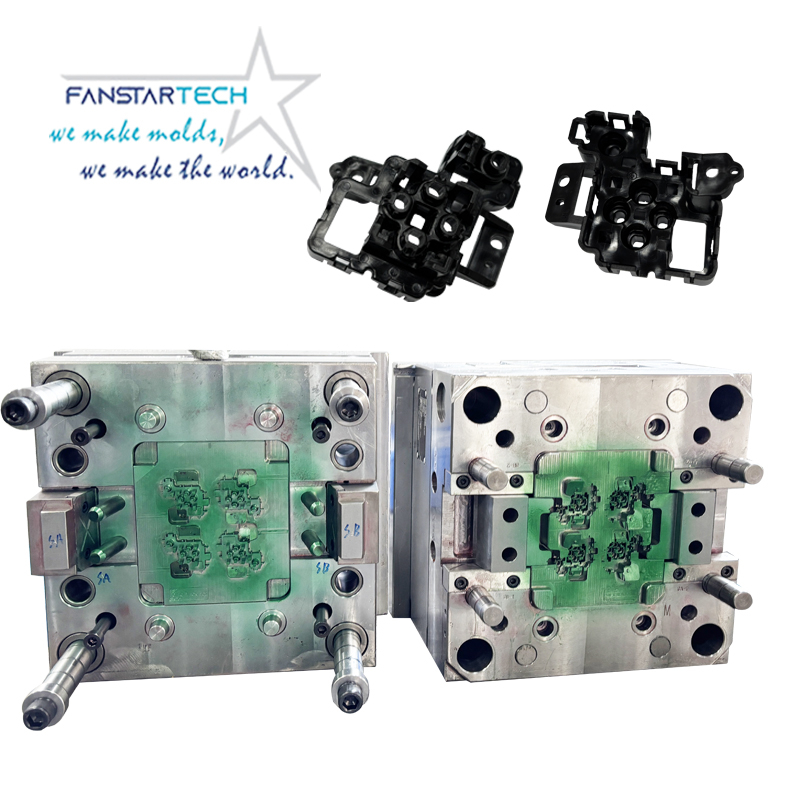

在注塑生產(chǎn)中,效率與質(zhì)量是企業(yè)的核心訴求。然而,傳統(tǒng)單腔模具往往難以兼顧這兩點(diǎn),產(chǎn)能受限、質(zhì)量波動等問題頻發(fā)。范仕達(dá)注塑模具廠家推出的精密多腔注塑模具,正是為解決這些痛點(diǎn)而生。

作為深耕行業(yè)十余年的多腔注塑模具廠家,我們每天都在幫客戶解決同一個難題:如何用更低的單件成本、更短的交期,把品質(zhì)穩(wěn)定的塑膠件快速推向市場?痛點(diǎn)不解決,利潤就被吞噬。今天,我們把一線經(jīng)驗(yàn)濃縮成這篇干貨,讓你一眼看懂多腔注塑模具廠家能做什么。

包膠模具加工最怕什么?分層、氣泡、披鋒、縮水,一個缺陷就能讓整批貨返工。范仕達(dá)注塑模具廠家專注包膠模具加工十五年,把行業(yè)82%的良率提升到98%,靠的不是運(yùn)氣,而是一套“痛點(diǎn)閉環(huán)”打法。

筆模配件加工,不再只是簡單的車銑磨,而是決定一支好筆能否順利量產(chǎn)的核心環(huán)節(jié)。范仕達(dá)注塑模具深耕筆模配件加工十五年,每天都在與“方圓結(jié)合”這一行業(yè)痛點(diǎn)短兵相接:筆夾要方,筆身要圓,0.02 mm 的同心度誤差就會導(dǎo)致裝配卡死。我們自建高精度五軸聯(lián)動中心,將筆模配件加工的輪廓精度穩(wěn)定在±0.01 mm,讓方圓過渡一次到位,免除后續(xù)反復(fù)修模的隱形成本。

在全球化的浪潮下,注塑模具的出口市場蓬勃發(fā)展,然而,出口注塑模具廠家面臨著諸多痛點(diǎn):復(fù)雜的單證流程、嚴(yán)苛的質(zhì)量要求以及售后服務(wù)的挑戰(zhàn)。范仕達(dá)注塑模具廠家憑借多年的經(jīng)驗(yàn)與創(chuàng)新,致力于為客戶提供一站式解決方案,成為您可靠的出口注塑模具合作伙伴。

文具行業(yè)的節(jié)奏越來越快,單腔模具卻像老牛拉車:一次一支筆、電費(fèi)一分不少、人工照付。范仕達(dá)把“一支”直接升級成“一把”——4、8、16、32,甚至64腔多腔筆模具,開合瞬間,數(shù)十支馬克筆或中性筆齊刷刷落地,產(chǎn)能翻三倍,成本直接腰斬,真正做到“一模多出、一次成型”。